طرح توجیهی الیاف شیشه | الیاف بازالت | الیاف کربن

دانلود جامع ترین طرح توجیهی الیاف شیشه از بازالت و کربن فایل Word قابل ویرایش به همراه فایل اکسل و گزارش کامفار محاسبات فنی و مالی طرح توجیهی و پشتیبانی علمی تخصصی گروه پژوهشی صنعتی تسکو. برای دریافت مشاوره و پشتیبانی علمی تخصصی، پس از خرید محصول از بخش تیکت استفاده نمایید.

برای نگارش طرح توجیهی الیاف شیشه بر اساس آخرین آمار و اطلاعات سال 1403 با گروه پژوهشی صنعتی تسکو تماس بگیرید.

گروه پژوهشی صنعتی تسکو، ارائه دهنده خدمات مشاوره سرمایه گذاری و تامین مالی

خلاصه کل طرح | ||

عنوان طرح | تولید الیاف شیشه از بازالت و کربن | |

محل اجرا |

| |

محصولات تولیدی | الیاف شیشه از بازالت و کربن | |

ظرفیت | 24000 تن در سال | |

مواد اولیه مصرفی عمده | بازالت و کربن | |

انرژی | آب | 5.900 مترمعکب در سال |

برق | 3500 کیلووات ساعت | |

گاز | 480.000 مترمکعب در سال | |

اشتغالزایی | 98 نفر | |

زمین | 44.000 مترمربع | |

سرمایهگذاری کل طرح | 20,148,535 میلیون ریال | |

سرمایهگذاری ثابت طرح | 10,190,101 میلیون ریال | |

سرمایه در گردش طرح | 10,148,535 میلیون ریال | |

نرخ بازده داخلی طرح (IRR) | 35 درصد | |

خالص ارزش فعلی کل سرمایه (NPV) | 7,810,856 میلیون ریال | |

دوره بازگشت سرمایه عادی | 38/5 سال | |

دوره بازگشت سرمایه متحرک | 12/7 سال | |

میزان فروش در نقطه سربهسر | 8,626,681 میلیون ریال | |

نقطه سربهسر (درصد تولید) | 21 درصد | |

ارزش افزوده ناخالص داخلی | 7,158,428 میلیون ریال | |

ارزش افزوده خالص داخلی | 6,144,518 میلیون ریال | |

سرانه اشتغال | 104,154 میلیون ریال | |

مقدمه ………………………………………. 7

1-6- بررسی و ارائه استاندارد ملی 21

1-7- بررسی و ارائه اطلاعات لازم در زمینه قیمت تولید محصولات در داخل و همچنین قیمت جهانی محصول 21

1-8- توضیح موارد مصرف و کاربرد محصول مورد نظر در داخل و کشورهای منطقه 22

1-9- بررسی کالاهای جایگزین و تجزیه و تحلیل و اثرات آن بر مصرف محصول 24

1-10- اهمیت استراتژیکی کالا در ایران و کشورهای منطقه 25

1-11- کشورهای عمده تولید کننده و مصرف کننده محصول 25

2-2- پیشبینی امکانات عرضه در آینده 29

2-3- تقاضا………………………………………. … 30

2-4- صادرات……………………………………… … 31

2-6-1- پیشبینی تقاضای داخلی 36

2-9- تحلیل موازنه پیشبینی امکانات عرضه و پیشبینی تقاضا 37

2-10- بررسی روند صادرات محصول و امکان توسعه آن 38

2-11- بررسی نیاز به محصول با اولویت صادرات در کشور 38

2-12- نتیجه گیری بررسی بازار 38

3- بررسی اجمالی تکنولوژی و روشهای تولید و عرضه محصول در کشور و مقایسه آن با دیگر کشورها 41

3-3-ظرفیت طرح ………………………………….. 42

3-4- فرآیند تولید ……………………………….. 42

3-4-3- برتری ها و کاستی های هر روش 44

3-4-4- زیر فرایندهای تولید الیاف شیشه 46

4- تعیین نقاط قوت و ضعف تکنولوژی های مرسوم (به شکل اجمالی) در فرآیند تولید محصول 49

5- بررسی و تعیین حداقل ظرفیت اقتصادی شامل برآورد حجم سرمایه گذاری ثابت به تفکیک ریالی و ارزی 50

5-1- زمین ……………………………………… 50

5-4- ماشین آلات …………………………………. 52

5-5- تأسیسات …………………………………… 52

5-7-وسایط نقلیه ………………………………… 53

5-9- متفرقه و پیش بینی نشده 54

5-10- هزینه های قبل از بهرهبرداری 55

5-13- مواد اولیه ……………………………….. 55

5-14حقوق و دستمزد نیروی انسانی 57

5-15- انرژی …………………………………………. 57

5-17- استهلاک …………………………………… 58

5-18- ساختار هزینه های ثابت و متغیر 59

7-1- ماتریس ارزیابی عوامل درونی 62

7-2- ماتریس ارزیابی عوامل خارجی 63

8- وضعیت حمایت های اقتصادی و بازرگانی 66

9-حمایت تعرفه گمرکی (محصولات و ماشین آلات) با تعرفه های جهانی 68

10- بررسی مالی اقتصادی طرح با استفاده از نرمافزار کامفار 68

10-1- خلاصه پیش بینی های مالی 68

10-8- جدول پیشبینی ترازنامه 75

معرفی طرح توجیهی الیاف شیشه | الیاف بازالت | الیاف کربن

الیاف های شیشه تارهای بسیار باریک از جنس شیشه با قطر ثابت (حدود 5 تا 25 میکرون) و طول نامحدود هستند. تفاوت الیاف شیشه با پشم شیشه در این است که قطر تارها در پشم شیشه غیر یکنواخت و طول آن محدود است. همچنین در پروسه تولید پشم شیشه به خاطر تفاوت در نوع سرد شدن، ساختمان شیشه شکننده است. این تفاوت به طوری است که از الیاف شیشه در بالا بردن مقاومت کششی و تقویت کامپوزیتها استفاده میشود ولی پشم شیشه را به عنوان عایق حرارتی مورد استفاده قرار میدهند. البته استفاده از الیاف شیشه به عنوان عایق حرارتی نیز رواج دارد. در ادامه انواع محصولات طرح ارائه شده است.

الیاف های شیشه تارهای بسیار باریک از جنس شیشه با قطر ثابت (حدود 5 تا 25 میکرون) و طول نامحدود هستند. تفاوت الیاف شیشه با پشم شیشه در این است که قطر تارها در پشم شیشه غیر یکنواخت و طول آن محدود است. همچنین در پروسه تولید پشم شیشه به خاطر تفاوت در نوع سرد شدن، ساختمان شیشه شکننده است. این تفاوت به طوری است که از الیاف شیشه در بالا بردن مقاومت کششی و تقویت کامپوزیتها استفاده میشود ولی پشم شیشه را به عنوان عایق حرارتی مورد استفاده قرار میدهند. البته استفاده از الیاف شیشه به عنوان عایق حرارتی نیز رواج دارد. در ادامه انواع محصولات طرح ارائه شده است.

1) مت[1]

پارچهای از الیاف بافته شده میباشد.

کاربرد:

- متهای تولیدشده از الیاف ریز (مورد استفاده در بدنه قایقها و کشتیها و بدنه وسایل نقلیه و مخازن)

| شکل 1: نمایی از مت الیاف شیشه |

- متهای تولید شده از رشتههای پیوسته (برای قالبگیری فشاری)، تیشوی یکنواخت، مت روکشدار

2) تیشو[2]

این محصول که در اروپا تیشو نامیده میشود از رشتههای ریز ریز شده الیاف شیشه و رزینی بنام اوره فرم آلید و رزینهای دیگر تهیه میشود.

| شکل 2: نمایی از فلورینگ فوم |

کاربرد:

- تیشو را به همراه تیر برای ایجاد یک پوشش مناسب برای پشتبام منازل یا به همراه V.C برای تولید فلورینگ فوم[3] جهت کف ساختمانها مورد استفاده قرار میگیرد.

3) روینگ[4]

| شکل 3: نمایی از روینگ الیاف شیشه |

روینگها از قرار گرفتن رشتههای الیاف شیشه به صورت موازی و کنار هم و بدون تاب ساخته میشوند. روینگ را با توجه به مصارف نهایی آنها تغییر میدهند. از عوامل قابل تغییر در رشته الیاف شیشه میتوان ظرافت رشتهها، تعداد رشتهها، ابعاد و وزن بستهها را نام برد.

کاربرد:

- قابل بافته شدن و تولید پارچه

- برای تولید مواد کامپوزیتی که شکل محدب دارند مانند سیلندرها، قطعات مخروطی

- تولید لوله

- به صورت قطعهقطعه درآمده و در قالبگیری فشاری استفاده شود.

4) متهای ترکیبی (COMBINATION MATS):

متهای ترکیبی نوعی ترکیب بافتی میباشد که از رشتههای الیاف شیشه تشکیل میشود.

کاربرد:

- در انواع ساختمان کشتی و کرجی

| شکل 4: نمایی از مت الیاف شیشه |

5) نخهای شیشهای (YARN)

این نخها به صورت دوکهایی بستهبندیشده ، برای تولید :

- طناب و ریسمان سنگین جهت آببندی صنعتی و موتور اتومبیل

- لاستیک وسایل نقلیه

- پارچههای کامپوزیت با کیفیت بالا برای بدنه هواپیما

- پارچههای ضد آتش و …

شکل 5: نمایی از نخ شیشهای

6) رشتههای ریز شده (CHOPPED STRANDS)

موارد کاربرد :

- برای تقویت مواد پلاستیکی ترموپلاست

- در تهیه خمیر قالبگیری

| شکل 6: نمایی از رشتههای ریز الیاف شیشه |

- بجای الیاف آسیاب شده

7) الیاف آسیاب شده (MILLED FINER)

موارد کاربرد :

- برای مصارف الکتریکی

- جهت تقویت در قالبگیری فشاری.

الیاف شیشه مشهورترین تقویت کننده مورد استفاده در صنعت کامپوزیت میباشد و انواع مختلفی از آن بصورت تجاری وجود دارند که برخی از آنها عبارتند از: E، S،C،ECR،AR.

ترکیبات شیمیایی این الیاف با هم متفاوت است و هر کدام برای کاربرد خاصی مناسب می باشد. تقریباَ 90 درصد الیاف مورد استفاده در کامپوزیتهای مهندسی الیاف شیشه میباشد. الیاف شیشه استحکام و سختی مناسبی دارد، خواص مکانیکی خود را در دماهای بالا حفظ میکند، مقاومت رطوبت و خوردگی مناسبی دارد و نسبتاَ ارزان است. تقسیم بندی شش نوع الیاف شیشه و ترکیب درصدهای آن در زیر نشان داده شده است:

شکل 7: نمایی از الیاف آسیاب شده شیشه

جدول 1: تقسیمبندی انواع الیاف شیشه

| نوع | کاربرد |

| glass- E | مصارف عمومی |

| glass- R | خواص مکانیکی بالاتر |

| glass-S | خواص مکانیکی بالاتر |

| glass-C | مقاومت شیمیایی مناسب |

| glass-ECR | مقاومت اسید و باز خوب |

| glass-AR | مقاومت اسید و باز خوب |

الیاف شیشه پرکاربردترین الیاف تقویت کننده در تولید کامپوزیت ها میباشد. از مزایای اصلی این الیاف میتوان به قیمت پایین، مقاومت کششی بالا، پایداری شیمیایی آنها و مقاومت حرارتی بالای آن اشاره نمود. همچنین مدول الاستیسیته پایین، حساسیت اصطکاکی بالا در حین کاربرد، مقاومت نسبتا پایین به خستگی و ترد بودن از معایب این الیاف میباشد. الیاف شیشه از گداختن سیلیکات ها به همراه سیلیس و یا به همراه ترکیبات بازی پتاسیم، آهک و یا سایر اکسیدهای فلزی حاصل می شود.

دو نوع عمده الیاف شیشه که در صنعت تولید پلیمرهای تقویت شده با الیاف (FRP) کاربرد دارند شیشه الکتریکی (E-Glass) و شیشه سازه ای (S-glass) میباشد. دو نوع دیگر که عمومیت کمتری دارند، شیشه شیمیایی (C-glass) و شیشه مقاوم در شرایط قلیایی (AR-glass) میباشد. اقتصادی ترین و پر کاربردی ترین تقویت کنندهای که در تولید FRP مورد استفاده قرار می گیرد، الیاف شیشه از نوع E-glass است.

E-glass به دلیل مقاومت کششی بالا و قیمت ارزان، بیش از 90% از الیاف شیشه را شامل می شود. همان گونه که از نام این الیاف مشخص است، این الیاف مقاومت الکتریکی خوبی دارند .E-glass به طور خاص در صنعت رادار کاربرد دارد و همچنین در مدارهای کامپوزیتی نیز مورد استفاده قرار می گیرد.

S-glass بیشترین مقاومت کششی را در مقایسه با سایر الیاف شیشه دارد و در اصل به عنوان کاربرد در صنایع موشکی و هواپیمایی گسترش یافت .S-glass ساختار منیزیوم آلومینیوم سیلیکات دارد و تولید آن نسبت به E-glass سخت تر است و در نتیجه قیمت بالاتری دارد.

C-glass مقاومت خوبی در برابر عوامل خورنده شیمیایی دارند و در محیط های اسیدی نسبت به E-glass مقاومت بیشتری نشان می دهند. این الیاف برای پوشش سطح ورقهایی استفاده میشده که در تولید مخازن ذخیره مواد شیمیایی و مخازن نگهداری آب از آن ها استفاده می شده است.

AR-glass به طور خاص برای کاربرد در ساخت بتن گسترش یافت. این الیاف در مواردی که مقاومت بالا نسبت به محیط های خورنده قلیایی مورد نیاز باشد، مانند زیر لایه های سیمان یا تولید بتن، مورد استفاده قرار می گیرد.

در جدول 2 ترکیب شیمیایی انواع الیاف شیشه مشاهده میشود.

جدول 2: ترکیب شیمیایی انواع الیاف شیشه

| مواد | E | R | S | C | ECR | AR |

| SiO2 | 54.2 | 60 | 64.4 | 64.6 | 58.4 | 61 |

| Al2O3 | 14.0 | 25 | 25 | 4.1 | 11 | 0.5 |

| CaO | 17.2 | 9 | – | 13.4 | 22 | 5 |

| MgO | 4.6 | 6 | 10.3 | 3.3 | 2.2 | 0.05 |

| Na2O, K2O, Li2O | 0.8 | – | – | 9.6 | 0.9 | 14 |

| B2O3 | 10.6 | – | – | 4.7 | 0.09 | – |

| BaO | – | – | – | 0.9 | – | – |

| ZnO | – | – | – | – | 3 | – |

| ZrO2 | – | – | – | – | – | 13 |

| TiO2 | – | – | – | – | 2.1 | 5.5 |

| Fe2O3 | 0.4 | – | – | – | 0.26 | 0.5 |

| Specific gravity | 2.56 | 2.58 | 2.49 | 2.45 | 2.6 | 2.74 |

| Refractive index | 1.55 | – | 1.52 | 1.52 | – | 1.56 |

| Single fibre tensile strength, GPa | 3.6 | 4.4 | 4.5 | – | 3.4 | 2.5 |

| Single fibre tensile modulus, GPa | 76 | 85 | 86 | – | 73 | 80 |

| Softening point, C | 990 | 1000 | 690 | 900 | 860 |

کامپوزیتها موادی چند جزئی هستند که خواص آنها در مجموع از هرکدام از اجزاء بهتر است.ضمن آنکه اجزای مختلف، کارایی یکدیگر را بهبود میبخشند. اگرچه کامپوزیتهای طبیعی، فلزی و سرامیکی نیز در این بحث میگنجند، تنها به کامپوزیتهای پلیمری را مورد بررسی قرار می دهیم.

در کامپوزیتهای پلیمری حداقل دو جزء مشاهده میشود:

- فاز تقویت کننده که درون ماتریس پخش شده است.

- فاز ماتریس که فاز دیگر را در بر میگیرد و یک پلیمر گرما سخت یا گرما نرم میباشد که گاهی قبل از سخت شدن آنرا رزین مینامند.

تقسیم بندیهای مختلفی در مورد کامپوزیتها انجام گرفته است که در اینجا یکی از آنها را ارائه شده است.

شکل 8: تقسیمبندی کامپوزیتها

خواص کامپوزیتها به عوامل مختلفی از قبیل نوع مواد تشکیل دهنده و ترکیب درصد آنها، شکل و آرایش تقویت کننده و اتصال دو جزء به یکدیگر بستگی دارد.

از نظر فنی، کامپوزیتهای لیفی، مهمترین نوع کامپوزیتها می باشند که خود به دو دسته الیاف کوتاه و بلند تقسیم میشوند. الیاف میبایست استحکام کششی بسیار بالایی داشته، خواص لیف آن (در قطر کم) از خواص توده ماده بالاتر باشد. در واقع قسمت اعظم نیرو توسط الیاف تحمل میشود و ماتریس پلیمری در واقع ضمن حفاظت الیاف از صدمات فیزیکی و شیمیایی، کار انتقال نیرو به الیاف را انجام میدهد. ضمناَ ماتریس الیاف را به مانند یک چسب کنار هم نگه میدارد و البته گسترش ترک را محدود میکند. مدول ماتریس پلیمری باید از الیاف پایینتر باشد و اتصال قوی بین الیاف و ماتریس بوجود بیاورد. خواص کامپوزیت بستگی زیادی به خواص الیاف و پلیمر و نیز جهت و طول الیاف و کیفیت اتصال رزین و الیاف دارد. اگر الیاف از یک حدی که طول بحرانی نامیده میشود، کوتاهتر باشند، نمیتوانند حداکثر نقش تقویت کنندگی خود را ایفا نمایند.

الیافی که در صنعت کامپوزیت استفاده میشوند به دو دسته تقسیم میشوند:

الف) الیاف مصنوعی

ب) الیاف طبیعی

کارایی کامپوزیتهای پلیمری مهندسی توسط خواص اجزاء آنها تعیین میشود. اغلب آنها دارای الیاف با مدول بالا هستند که در ماتریسهای پلیمری قرار داده شده اند و فصل مشترک خوبی نیز بین این دو جزء وجود دارد. ماتریس پلیمری دومین جزء عمده کامپوزیتهای پلیمری است. این بخش عملکردهای بسیار مهمی در کامپوزیت دارد. اول اینکه به عنوان یک بایندر یا چسب الیاف تقویت کننده را نگه میدارد. دوم، ماتریس تحت بار اعمالی تغییر شکل میدهد و تنش را به الیاف محکم و سفت منتقل می کند. سوم ، رفتار پلاستیک ماتریس پلیمری، انرژی را جذب کرده ، موجب کاهش تمرکز تنش می شود که در نتیجه ، رفتار چقرمگی در شکست را بهبود می بخشد . تقویت کننده ها معمولا شکننده هستند و رفتار پلاستیک ماتریس می تواند موجب تغییر مسیر ترکهای موازی با الیاف شود و موجب جلوگیری از شکست الیاف واقع در یک صفحه شود. بحث در مورد مصادیق ماتریس های پلیمری مورد استفاده در کامپوزیتها به معنای بحث در مورد تمام پلاستیکهای تجاری موجود میباشد. در تئوری تمام گرما سختها و گرما نرمها می توانند به عنوان ماتریس پلیمری استفاده شوند. در عمل، گروههای مشخصی از پلیمرها به لحاظ فنی و اقتصادی دارای اهمیت هستند. در میان پلیمرهای گرما سخت پلی استر غیر اشباع، وینیل استر، فنل فرمآلدئید (فنولیک) اپوکسی و رزینهای پلی ایمید بیشترین کاربرد را دارند. در مورد گرما نرمها، اگرچه گرمانرمهای متعددی استفاده میشوند، PEEK ، پلی پروپیلن و نایلون بیشترین زمینه و اهمیت را دارا هستند. همچنین به دلیل اهمیت زیست محیطی، در این بخش به رزینهای دارای منشا طبیعی و تجدیدپذیر نیز، پرداخته شده است.

از الیاف متداول در کامپوزیتها میتوان به شیشه، کربن و آرامید اشاره نمود. در میان رزینها نیز، پلی استر، وینیل استر، اپوکسی و فنولیک از اهمیت بیشتری برخوردار هستند. در بخشهای بعدی، رزینها و الیاف و روشهای شکل دهی کامپوزیتها را مورد بحث قرار دادهایم.

1-1- معرفی الیاف بازالت

بازالت ماده ای طبیعی با دمای ذوب 1500 تا 1700 درجه سانتیگراد است که در سنگ های آتش نشانی یافت میشود. این محصول به شکل گسترده ای در صنعت دفاعی و حمل و نقل هوایی در دوره جنگ جهانی دوم توسط ایالات متحده و اروپا و اتحاد جماهیر شوروی مورد استفاده قرار گرفت.

بهای الیاف بازالت بسته به کیفیت و نوع مواد اولیه، فرایند تولید و خصوصیات محصول نهایی متفاوت میباشد. خصوصیات شیمیایی و مکانیکی الیاف نیز تا حد زیادی به ترکیب و عناصر سازنده مواد اولیه وابسته بوده و تفاوت در ترکیب سازنده و عناصر، عامل تفاوت در پایداری شیمیایی و مقاومت حرارتی و بهبود یا تضعیف خصوصیات مکانیکی و فیزیکی الیاف میباشد.

به هر حال، فرایند تولید این نوع الیاف مشابه تولید الیاف شیشه است، البته با صرف انرژی کمتر و بدون استفاده از افزودنی، که تولید این فیبر را ارزان تر از الیاف شیشه و کربن کرده است. این الیاف کاربرد زیادی در صنعت بافت و تولید کامپوزیت ها دارند. بعلاوه همان گونه که اشاره شد، عدم نیاز به افزودنی برای تولید فیبر ها مزیت دیگری است که در هزینه تمام شده تولید موثر است.

با افزایش کاربرد بازالت در صنایع مختلف این سوال مطرح می شود که الیاف بازالت از نظر ایمنی چه خصوصیاتی را داراست. گرچه الیاف بازالت و آزبست دارای ترکیبات مشابه هستند، اما به دلیل تفاوت های ریخت شناسی و تفاوت در ویژگی های سطح، هیچ یک از خصوصیات سرطان زا بودن و سمی بودن الیاف بازالت را ندارد. تحقیقات توسط آقای مک کانل و همکاران او انجام گرفت که عدم خطر آفرین بودن الیاف بازالت را برای انسان نتیجه می دادند.

شکل 9:الیاف بازالت

توجه به نتایج فوق لوزم انتخاب الیاف مناسب به عنوان الیاف جایگزین آزبست را یاد آور می شود. الیافی با قطر کوچکتر از 5/1میکرومتر و با طولی بزرگتر از 8 میکرو متر می توانند برای انتخاب به عنوان جایگزین آزبست بررسی شوند.

به هر حال الیاف بازالت مزایای زیادی دارند که این الیاف را به رقیبی برای الیاف شیشه در استفاده به عنوان الیاف تقویت کننده در کامپوزیت هایی تبدیل کرده است که در صنایع مختلف دریایی، خودرو سازی، حمل و نقل، وسایل ورزشی، عمرانی و … کاربرد فراوان دارند. به طور خاص، الیاف بازالت از نظر مکانیکی خواصی مشابه به الیاف شیشه دارند.

الیاف بازالت غیر قابل اشتعال هستند، پایداری شیمیایی بالایی دارند و مقاومت خوب در برابر شرایط آب و هوایی مختلف و محیط های اسیدی و بازی از ویژگی های این الیاف است. همچنین، الیاف بازالت را میتوان در دماهای بسیار پایین (یعنی حدود 200 درجه سانتی گراد) تا دماهای نسبتا بالا (یعنی در حدود 600-800 درجه سانتی گراد) به کار برد.

ساختار مواد اولیه و وجود مقدار زیاد حفره های بسیار ریز با ابعاد میکرو متری که عامل پایداری حرارتی الیاف بازالت و مانعی برای انتقال گرما و تابش حرارتی محیط است، دلیلی است بر اندیشیدن به ایدهی کاربرد این الیاف در عایق های حرارتی و تجهیزات محافظت از آتش.

الیاف بازالت مقاومت بسیار خوبی در محیط قلیایی از خود نشان می دهند ولی در محیط های بازی مقاومت پایینی دارند. خواص مکانیکی الیاف بازالت نسبت به الیاف شیشه بعد از قرار گرفتن در محیط خورنده اسیدی، ثابت شده است. در شرایط خورندهی یکسان خورندگی الیاف بازالت کمتر از الیاف شیشه است و می توان به این نتیجه رسید که در محیط خورنده الیاف بازالت می تواند جایگزین خوبی باشد. به هر حال دیگر پژوهشگران نشان دادند که الیاف بازالت در محیطهای اسیدی نسبت به محیطهای بازی مقاومت بهتری از خود نشان می دهند.

نمودار تست کشش برای الیاف شیشه از نوع E-glass و الیاف کوتاه بازالت(SB) و الیاف پیوسته بازالت در سه نمونه CB1، CB2، CB3 در شکل 1 نشان داده شده است. رفتار تمامی الیاف به صورت صلب و بدون تغییر شکل پلاستیک است. مدول کششی و مقاومت الیاف پیوسته بازالت و تا حدودی مشابه است، در حالی که الیاف کوتاه بازالت به طور قابل توجهی سختی کمتری دارند.

شکل 10: مقایسه نمودار تنش-کرنش برای سه نمونه الیاف بازالت و الیاف شیشه

این الیاف از فیلامنتهای بسیار نازک بازالت که نوعی سنگ آتشفشانی است تهیه شده و رنگ آنها عمدتا متمایل به سبز یا قهوهای است. الیاف بازالت در کامپوزیت ها عمدتا به خاطر مقاومت به حرارت، مقاومت به سایش و فشار بالا، اشتعال پذیری کم، چسبندگی خوب به زمینه و مقاومت بسیار بالا در محیط های قلیایی استفاده میشوند. این الیاف از لحاظ ترکیب شیمیایی و روش تهیه شبیه الیاف شیشه هستند، در حالیکه استحکام کششی و مدول الاستیک بالاتر از الیاف شیشه دارند و در محیط های قلیایی، اسیدی و نمکی مقاومت بهتری از خود نشان میدهند. الیاف بازالت در مقایسه با الیاف آرامید و کربن در محدوده دمایی گستردهتری قابل کاربرد بوده (حدودا از 270 سانتیگراد تا دماهای بالای 600 سانتیگراد) و مقاومت به اکسیداسیون و مقاومت به تشعشع بهتری دارند. از طرفی دارای استحکام فشاری و استحکام برشی بیشتری نیز هستند. از آنجایی که سنگ بازالت که برای ساخت این الیاف استفاده میشود در بیشتر مناطق در دسترس بوده و برای ساخت الیاف بازالت از مواد افزودنی استفاده نمیشود، نسبت به الیاف کربن قیمت کمتری دارند.

کاربرد این الیاف در ساخت پارچههای ضد آتش، بدنه ماشین، مخازن تحت فشار، درپوش فیلترهای هوا، مواد اصطکاکی (مانند لنت ترمز)، پره توربین بادی، بتن، پل و سازههای دریایی است.

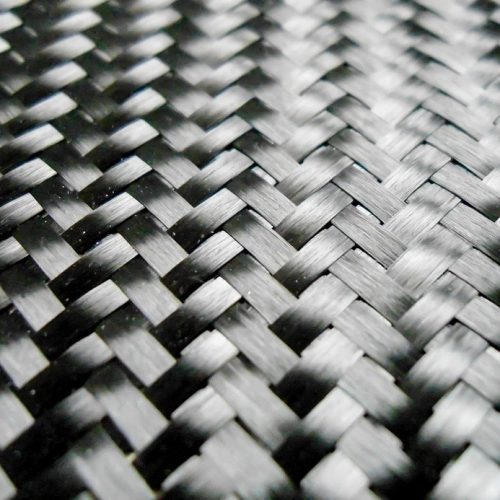

1-2- معرفی الیاف کربن

الیاف کربن در گذشته به الیاف با حداقل 92% وزنی کربن گفته می شده که در تولید آن ها از مواد پلیمری به عنوان پیش ماده استفاده میشده است. امروزه الیاف کربن متشکل از حدود 100% وزنی اتم کربن تولید شده است که تنها شامل آلوتروپ های کربن شامل نانو لوله های کربن و گرافن میباشد.

شکل 11: الیاف کربن

همچنین الیاف کربن می تواند از نانو الیاف کربن تولید شوند. پس به عنوان تعریف جدید، این تعریف که الیاف کربن به الیاف با حداقل 92% وزنی اتمهای کربن گفته شده که که در تولید آن از پلیمرها یا ساختارهای آلوتروپ کربن استفاده می شود میتواند مناسب تر باشد.

مقاومت بالای تا GP 7، خزش پایی، دانسیته پایین (در حدود g/cm 2 – 1/75) و مدول الاستیسیته بالا تا GP 900 ، از ویژگی های مناسب این الیاف می باشد. بجز مقاومت پایین در برابر عوامل اکسید کننده مانند هوای داغ و آتش، این الیاف مقاومت خوبی نسبت به سایر عوامل مخرب شیمیایی دارند.

به دلیل خواص مکانیکی مناسب، این الیاف و کاربرد آنها در صنایع مختلف از جمله صنایع تولید کامپوزیت مورد توجه قرار گرفته است. صنعت تولید الیاف کربن به طور گسترده به منظور کاربرد های نظامی، هوافضا، ساخت و ساز و همچنین به منظور تولید تجهیزات پزشکی و ورزشی گسترش یافته است. طی سالهای اخیر تقاضا برای الیاف کربن و کاربرد آنها در خودرو سازی و حوضه دستگاه های کاربردی در صنعت تولید انرژی از طریق باد، دو برابر شده است.

با این وجود برای تولید بیشتر و کاربردی تر شده این الیاف لازم است قیمت این الیاف تا حد زیادی کاهش یابد. به این منظور می توان از پلیمر های زیستی که به صورت عمده از منابع آن ها مانند گیاهان دارای سلولوز یا لیگنین قابل دسترسی است، استفاده نمود. با این وجود در حال حاضر ماده اولیه عمده تولیدات صنعتی الیاف کربن را پلیمری به نام پلی اکریلونیتریل تشکیل داده است و به نسبت محدودتری هم از قیر به عنوان ماده اولیه در تولید الیاف کربن استفاده می شود. طی فرایند تولید؛ الیاف کربن تولیدی مدول و مقاومت بیشتری پیدا می کنند. خواص الیاف تولید شده به عوامل مختلفی مانند ساختار کریستالی، جهت گیری مولکولی و عیب و نقص های الیاف بستگی دارد. بر روی سطح الیاف کربن معمولا به جهت چسبندگی مناسب با ماتریس های کامپوزیتی، عملیات حرارتی انجام می شود.

1-3- نام و کد آیسیک محصول

ISIC نوعی طبقه بندی استاندارد برای فعالیتهای اقتصادی تولیدی است. هدف اصلی ISIC فراهم کردن مجموعهای از ردههای فعالیتی است بطوریکه در آن بتوان موجودیتهای اقتصادی را بر اساس نوع فعالیتی که انجام میدهند طبقه بندی کرد. وزارت صنایع و معدن و تجارت از این طبقهبندی برای دستهبندی فعالیتهای صنعتی استفاده مینماید.

کد آیسیک محصولات تولیدی مطابق جدول 3 میباشد.

جدول 3: کدآیسیک محصولات طرح (ماخذ: وبسایت بهینیاب وزارت صنعت، معدن و تجارت)

| نوع محصول | کد آیسیک | واحد |

| انواع الیاف شیشه | 2610412315 | تن |

[1] MAT

[2] ROOFING MAT

[3] FLOORING FOAMED

[4] ROVING

دوره های مرتبط

طرح توجیهی رول فرمینگ | لوله و پروفیل

دانلود کامل ترین طرح توجیهی رول فرمینگ | طرح کسب و کار رول فرمینگ فایل Word قابل ویرایش مطابق فرمت | پرسشنامه منطقه آزاد ارس به همراه فایل اکسل محاسبات فنی و مالی طرح توجیهی و پشتیبانی علمی تخصصی گروه پژوهشی صنعتی تسکو. برای دریافت مشاوره و پشتیبانی علمی تخصصی، پس از خرید محصول از بخش تیکت استفاده نمایید.

برای نگارش طرح توجیهی رول فرمینگ | طرح کسب و کار رول فرمینگ بر اساس آخرین آمار و اطلاعات سال 1403 با گروه پژوهشی صنعتی تسکو تماس حاصل فرمایید.

مشاهده کلیه طرح های منطقه آزاد ارس (کلیک نمایید)

گروه پژوهشی صنعتی تسکو، ارائه دهنده خدمات مشاوره سرمایه گذاری و تامین مالی

طرح توجیهی پروفیل UPVC | یو پی وی سی

دانلود کامل ترین طرح توجیهی طرح توجیهی پروفیل UPVC | طرح کسب و کار UPVC یو پی وی سی فایل Word قابل ویرایش به همراه پشتیبانی علمی تخصصی گروه پژوهشی صنعتی تسکو. برای دریافت مشاوره و پشتیبانی علمی تخصصی، پس از خرید محصول از بخش تیکت استفاده نمایید.

برای نگارش طرح توجیهی طرح توجیهی پروفیل UPVC | طرح کسب و کار UPVC یو پی وی سی بر اساس آخرین آمار و اطلاعات سال 1403 با گروه پژوهشی صنعتی تسکو تماس حاصل فرمایید.

گروه پژوهشی صنعتی تسکو، ارائه دهنده خدمات مشاوره سرمایه گذاری و تامین مالی

طرح توجیهی ام دی اف | MDF | هایگلاس | ورق فومیزه

دانلود کامل ترین طرح توجیهی طرح توجیهی ام دی اف | MDF – هایگلاس – ورق فومیزه PVC به همراه مشاوره و پشتیبانی علمی تخصصی گروه پژوهشی صنعتی تسکو. برای دریافت مشاوره و پشتیبانی علمی تخصصی، پس از خرید محصول از بخش تیکت استفاده نمایید.

جهت نگارش طرح توجیهی طرح توجیهی ام دی اف | MDF – هایگلاس – ورق فومیزه PVC بر اساس آخرین آمار و اطلاعات سال 1403 با گروه پژوهشی صنعتی تسکو تماس حاصل فرمایید.

گروه پژوهشی صنعتی تسکو، ارائه دهنده خدمات مشاوره سرمایه گذاری و تامین مالی

طرح توجیهی کاغذ سنگی | کاغذ کربنات کلسیم

دانلود کامل ترین طرح توجیهی کاغذ سنگی | کاغذ کربنات کلسیم به صورت فایل Word قابل ویرایش به همراه فایل اکسل و کامفار محاسبات فنی و مالی طرح توجیهی و پشتیبانی علمی تخصصی گروه پژوهشی صنعتی تسکو. برای دریافت مشاوره و پشتیبانی علمی تخصصی، پس از خرید محصول از بخش تیکت استفاده نمایید.

برای نگارش طرح توجیهی تولید کاغذ سنگی | کاغذ از کربنات کلسیم بر اساس آخرین آمار و اطلاعات سال 1403 با گروه پژوهشی صنعتی تسکو تماس بگیرید.

گروه پژوهشی صنعتی تسکو، ارائه دهنده خدمات مشاوره سرمایه گذاری و تامین مالی

طرح توجیهی ورق فولادی | ورق آهن

دانلود کامل ترین طرح توجیهی ورق فولادی | ورق آهن به همراه پشتیبانی علمی تخصصی گروه پژوهشی صنعتی تسکو. برای دریافت مشاوره و پشتیبانی علمی تخصصی، پس از خرید محصول از بخش تیکت استفاده نمایید.

برای نگارش طرح توجیهی ورق فولادی | ورق آهن بر اساس آخرین آمار و اطلاعات سال 1401 با گروه پژوهشی صنعتی تسکو تماس حاصل فرمایید.

گروه پژوهشی صنعتی تسکو، ارائه دهنده خدمات مشاوره مدیریت، سرمایه گذاری و تسهیلات بانکی

طرح توجیهی سیم بکسل

دانلود کامل ترین طرح توجیهی سیم بکسل به همراه پشتیبانی علمی تخصصی گروه پژوهشی صنعتی تسکو. برای دریافت مشاوره و پشتیبانی علمی تخصصی، پس از خرید محصول از بخش تیکت استفاده نمایید.

برای نگارش طرح توجیهی سیم بکسل بر اساس آخرین آمار و اطلاعات سال 1401 با گروه پژوهشی صنعتی تسکو تماس حاصل فرمایید.

گروه پژوهشی صنعتی تسکو، ارائه دهنده خدمات مشاوره مدیریت، سرمایه گذاری و تسهیلات بانکی

طرح توجیهی تولید کویل آلومینیوم

طرح توجیهی فنی مالی و اقتصادی تولید کویل آلومینیوم به همراه مشاوره و پشتیبانی علمی تخصصی گروه پژوهشی صنعتی تسکو

برای دریافت مشاوره و پشتیبانی علمی تخصصی، پس از خرید محصول از بخش تیکت استفاده نمایید.

طرح توجیهی تولید قوطی کنسرو

طرح توجیهی فنی مالی و اقتصادی تولید قوطی کنسرو به همراه مشاوره و پشتیبانی علمی تخصصی گروه پژوهشی صنعتی تسکو

برای دریافت مشاوره و پشتیبانی علمی تخصصی، پس از خرید محصول از بخش تیکت استفاده نمایید.

طرح توجیهی تولید بطری شیشه ای

طرح توجیهی فنی مالی و اقتصادی تولید بطری شیشه ای به همراه مشاوره و پشتیبانی علمی تخصصی گروه پژوهشی صنعتی تسکو

برای دریافت مشاوره و پشتیبانی علمی تخصصی، پس از خرید محصول از بخش تیکت استفاده نمایید.

طرح توجیهی درب و پنجره UPVC | یو پی وی سی

دانلود جامع ترین طرح توجیهی درب و پنجره UPVC | یو پی وی سی دوجداره به همراه پشتیبانی علمی تخصصی گروه پژوهشی صنعتی تسکو. برای دریافت مشاوره و پشتیبانی علمی تخصصی، پس از خرید محصول از بخش تیکت استفاده نمایید.

جهت نگارش طرح توجیهی درب و پنجره UPVC | یو پی وی سی دوجداره بر اساس آخرین آمار و اطلاعات سال 1401 با گروه پژوهشی صنعتی تسکو تماس حاصل فرمایید.

گروه پژوهشی صنعتی تسکو، ارائه دهنده خدمات مشاوره مدیریت، سرمایه گذاری و تسهیلات بانکی

امتیاز دانشجویان دوره

نظرات

200,000تومان

آخرین محصولات

-

طرح توجیهی بسته بندی حبوبات، چای، برنج، قهوه و ادویه جات

طرح توجیهی بسته بندی حبوبات، چای، برنج، قهوه و ادویه جات -

طرح توجیهی کود شیمیایی کامل

طرح توجیهی کود شیمیایی کامل -

طرح توجیهی فرش دستباف

طرح توجیهی فرش دستباف -

طرح توجیهی زمین فوتسال چمن مصنوعی

طرح توجیهی زمین فوتسال چمن مصنوعی -

طرح توجیهی درمانگاه دندانپزشکی

طرح توجیهی درمانگاه دندانپزشکی -

طرح توجیهی بوم گردی | اقامتگاه سنتی

طرح توجیهی بوم گردی | اقامتگاه سنتی -

طرح توجیهی نورد گرم و کوره القایی

طرح توجیهی نورد گرم و کوره القایی -

طرح توجیهی کاشی کفی ساختمانی پرسلانی لعاب دار

طرح توجیهی کاشی کفی ساختمانی پرسلانی لعاب دار -

طرح توجیهی اکسیژن طبی و صنعتی

طرح توجیهی اکسیژن طبی و صنعتی -

طرح توجیهی لوله و اتصالات پلی اتیلن

طرح توجیهی لوله و اتصالات پلی اتیلن

قوانین ثبت دیدگاه